آشنایی با مراحل ساخت و طراحی قالب های بادی

اگر با مراحل ساخت و طراحی قالب های بادی آشنایی کمی دارید و یا هنوز بعد از خواندن مقاله ساخت قالب های بادی دوست دارید بیشتر با این نوع فرایند تولید قطعات پلاستیکی آشنا بشید به شما توصیه می کنیم تا با مطالعه چند دقیقه ای این مقاله از دنیای طراحی قالب های بادی و ساخت قالب های بادی بیشتر سر در بیارید!!

انواع قالب بادی به زبان ساده

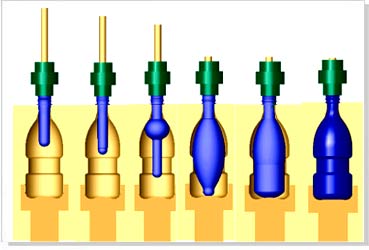

قالب های بادی یک فرآیند تولید قالب های پلاستیم است که برای ایجاد قطعات پلاستیکی توخالی توسط تورم یک لوله پلاستیکی گرم استفاده می شود تا یک قالب پر شود و شکل مورد نظر را شکل دهد.سپس با تقسیم بین دو نیمه قالب و با هوا تحت فشار قرار می گیرد تا زمانی که با شکل داخلی حفره قالب مطابقت داشته باشد.روش های مختلفی برای تشکیل جوش وجود دارد که بعدن به آنها می پردازیم. . فشارهای معمول ۲۵ تا ۱۵۰ psi، بسیار کمتر از قالب گیری تزریقی است. در نهایت، پس از آن که بخش خنک شده است، نیمه قالب ها از هم جدا شده و قسمت خارج می شود.

تاریخچه ساخت قطعات به این شیوه شاید به هزاران سال پیش برسد، زمانی که صنعتگران برای ساخت بطری های شیشه ای از دمیدن استفاده می کردند

طراحی قالب های بادی و انواع آنها

به طور کل می توان گفت که در طراحی قالب های بادی می توان ۳ رویه مختلف را پیش گرفت که هرکدام بنا به نیاز مشتری و همچنین نوع محصول نهایی انتخاب می شوند، در ادامه به طراحی انواع قالب های بادی می پردازیم

۱- قالبگیری بادی اکستروژن

۲ – قالبگیری بادی تزریقی

۳- قالبگیری بادی کشش تزریقی

۱-طراحی قالب بادی اکستروژن Extrusion Blow Molding

این فرایند که در دنیای قالب سازی به اختصار EBM extrusion blow molding گفته می شود بیشتر در تولید برای ظروفی است که ما در زندگی روزانه با آنها سر و کار داریم، مانند انواع بطری شامپو، لوله و شیلنگ و غیره.

در این روش پلاستیک ذوب شده و سپس به شکل لقمه اکسترود میشود سپس این لقمه به داخل قالب رفته و باد داخل آن با فشار دمیده میشود، پس از سرد شدن قالب باز شده و قطعه خارج میشود. این فرایند به دو صورت انجام میشود یکی پیوسته و یکی متناوب، در فرایند پیوسته گرانولهای پلاستیک بهطور پیوسته اکسترود شده و لقمههای اولیه تولید میشود، سپس وارد قالب شده و در آنها هوا با فشار دمیده میشود. در فرایند متناوب ابتدا رزوه بالای لقمه ایجاد شده سپس با تزریق لقمه ایجاد میشود و سپس در آن دمیده میشود. در قالبگیری پیوسته وزن لقمه باعث تغییر ضخامت آن میشود و یجاد ضخامت یکنواخت را دشوار میسازد، برای حل این مشکل با سیستمهای هیدرولیکی به سرعت لقمه را از قالب خارج میکنند تا اثر وزن بر روی ضخامت دیوارهها حداقل شود.

برای مثال بطریهای شیر، بطریهای شامپو و آب پاشها با این روش تولید میشوند.

مزیت این روش هزینه پایین ابزار آن، سرعت تولید بالا و قابلیت ایجاد قطعات پیچیده است.

معایب این روش محدود بودن به قطعات تو داخلی و استحکام پایین قطعات تولیدی است

ناگفته نماند که در طراحی قالب های بادی اکستروژن دو نوع

- Continuous Extrusion Equipment

- Intermittent Extrusion Machinery

نیز وجود دارد که از حوصله این مقاله خارج است.

۲-طراحی قالب بادی تزریقی Injection Blow Molding

این روش برای تولید انبوه قطعات تو داخلی شیشهای و پلاستیکی به کار میرود. در این روش لقمه اولیه با تزریق درست شده و سپس باد داخل آن دمیده میشود، این روش کمتر از بقیه روشهای قالبگیری بادی استفاده میشود و بیشتر برای تولید ظروف یکبار مصرف داروها به کار میرود. بهطور خلاصه این فرایند به ۳ بخش: تزریق، دمیدن، بیرون انداختن.

در این فرایند ابتدا گرانولهای پلیمر در اکسترودر ذوب شده سپس با یک نازل داخل یک قالب تزریق میشود و لقمه ایجاد میشود سپس این لقمه از قالب خارج شده و داخل قالبی دیگر قرار میگیرد تا باد در آن دمیده شود، پس از سرد شدن قالب باز شده و قطعه خارج میشود.

قطعه نهایی با توجه به اندازه خود میتواند از ۳ تا ۱۶ حفره داشته باشد. برای خارج کردن قطعه از قالب معمولاً از ۳ پین پران استفاده میشود.

مزایا: دقت بالا

معایب: بیشتر در تولید بطریهای کوچک استفاده میشود زیرا کنترل فرایند دمیدن در ابعاد بزرگ دشوار است، به علت کشیده شدن پلاستیک، قطعات تولید شده استحکام بالایی ندارد.

۳-طراحی قالب بادی کششی Injection Blow Molding

این روش خود به دو روش متفاوت یک مرحلهای و دو مرحلهای تقسیم میشود. در روش دو مرحلهای ابتدا پلاستیک به شکل لقمه اولیه در میآید، پس از خنک شدن برای آماده شدن برای مرحله بعد دوباره تا دمایی بیشتر از دمای انتقال شیشهای (با تابش فروسرخ) گرم شده سپس در داخل قالب قرار میگیرند و همواره یک ماهیچه لقمه کشیده نگه میدارد و هوا با فشار در آن دمیده میشود.

مزایا: قابلیت ایجاد قطعات حجیم، محدودیت کم در طراحی بطریها، امکان فروش لقمههای تولید شده در ابتدا به دیگر کارخانهها (بر خلاف فرایند قالبگیری بادی اسکتروژن).

معایب: فضای زیادی نیاز دارد، هزینه بالایی دارد.

در روش تک مرحلهای تولید لقمه و بطری نهایی در یک دستگاه انجام میشود و این کار هزینهها را تا ۲۵ درصد نسبت به روش قبلی که در آن لقمهها باید دوباره گرم شوند کاهش میدهد. در توضیح این روش باید گفت که فرض کنید مولکولها، توپهایی هستند که فضای خالی زیادی بین آنها وجود دارد و همچنین سطح تماسی کمی دارند حال با کشیدن در راستای عمود و سپس در راستی افق این ساختار به صورت ضربدری قرار گرفته و این باعث میشود که سطح تماس زیاد شده و فضای خالی کاهش میابد این باعث میشود که استحکام نهایی قطعه تولیدی افزایش یابد.

مزایا: از آنجا که لقمه سرد نمیشود امکان ایجاد مقاطع مستطیلی و غیر دایرهای با ضخامت یکسان وجود دارد.

معایب: در طراحی بطری محدودیتهایی وجود دارد.

اگر تا با اینجای کار با ما بوده اید و دوست دارید تا از دنیای قالب های تزریق پلاستیک نیز سر در بیارید به شما توصیه می کنم تا مقاله ساخت قالب تزریق پلاستیک را از دست ندهید!