انواع قالب پلاستیک ۵ نوع قالب تزریق پلاستیک بازار ایران

در دنیای تولیدی امروزی که همیشه در حال تکامل است، با کمک انواع قالب تزریق پلاستیک از پلاستیک برای ساختن همه چیز از قطعات بدنه خودرو گرفته تا قطعات مصنوعی بدن انسان استفاده میشود. برای ایجاد اجزای حیاتی و اطمینان از عملکرد بهینه، بسیاری از تولیدکنندگان از قالبگیری تزریق پلاستیک استفاده میکنند. قالب سازی کامو با ساخت انواع قالب تزریق و خدمات تزریق پلاستیک کجکوعه کاملی از خدمات را برای شما به ارمغان می آورد.

برای مطابقت با نیازهای مختلف صنعت، انواع مختلفی از قالبگیری پلاستیکی موجود است که هر کدام ویژگیها و مزایای منحصر به فردی را ارائه میکنند. مشخصات و الزامات خاص یک برنامه مشخص می کند که کدام نوع فرآیند قالب گیری برای یک قطعه خاص مناسب تر است.

در زیر تعدادی از رایج ترین سبک های مختلف قالب گیری پلاستیک آورده شده است. مجموعه کامو با ساخت انواع قالب تزریق پلاستیک در حوزه های مختلف آماده کمک به خلق ایده هایتان می باشد.

قالب بادی

فرآیند قالب گیری بادی از همان مراحل اولیه ای که در هنر دمیدن شیشه وجود دارد پیروی می کند. برای دمیدن در قالب یک قطعه، سازنده یک قطعه پلاستیکی گرم شده، معمولاً به شکل لوله را با هوا باد می کند. پریسون باد می کند تا زمانی که قالب را پر کند و با شکل آن مطابقت پیدا کند. به این ترتیب پلاستیک به شکل دلخواه خود دمیده می شود. پس از خنک شدن، قسمت پلاستیکی تازه تشکیل شده از قالب خارج می شود.

قالب گیری بادی به ویژه برای تولید اقتصادی اشیاء توخالی و یک تکه در حجم های زیاد مفید است، زیرا این فرآیند می تواند به سرعت ظروف یکنواخت و با دیواره نازک ایجاد کند – مناسب برای اشیاء کوچک مانند بطری ها و همچنین موارد بزرگتر مانند ظروف ذخیره سازی است، از رایج ترین آنها می توان به گالن های ۲۰ لیتری و ۴ لیتری نام برد.

بسته به کاربرد خاص، تولیدکنندگان می توانند از انواع ترموپلاستیک ها در ساخت قالب بادی برای ایجاد محصول سفارشی تر استفاده کنند. موادی که معمولاً کار می کنند عبارتند از پلی اتیلن با چگالی کم، پلی اتیلن با چگالی بالا، پلی اتیلن ترفتالات، پلی پروپیلن و پلی وینیل کلراید.

اگر دوست دارید بیشتر در کورد قالب های بادی اطلاعات داشته باشید به قسمت ساخت قالب بادی وب سایت مراجعه کنید.

قالب گیری فشاری

قالب گیری فشرده شامل قرار دادن یک پلاستیک گرم شده در داخل یک قالب گرم شده، سپس بستن آن برای فشرده سازی پلاستیک به شکل دلخواه است. پس از خنک شدن، قسمت از قالب خارج می شود. فرآیند گرمایش، که پخت نامیده می شود، کمک می کند تا اطمینان حاصل شود که محصول نهایی یکپارچگی و شکل خود را حفظ می کند.

قالب گیری فشرده مزایای منحصر به فرد بسیاری را ارائه می دهد. هم مقرون به صرفه و هم بسیار کارآمد است. این فرآیند همچنین کاملاً همه کاره است و به سازندگان اجازه می دهد تا قطعاتی بسازند که از نظر ضخامت، طول و پیچیدگی بسیار متفاوت هستند.

از آنجایی که قالبگیری فشرده اغلب از کامپوزیتهای پیشرفته برای مواد پلاستیکی استفاده میکند، این فرآیند باعث تولید قطعات قویتر و بادوامتر میشود که باعث محبوبیت آن در طیف وسیعی از صنایع مختلف میشود. به عنوان مثال، در قالبگیری فشاری اغلب از مواد با استحکام بالا، مانند رزینهای ترموست، فایبرگلاس، و پلاستیکهای تقویتشده استفاده میشود که در نتیجه محصولاتی محکمتر و انعطافپذیرتر از محصولاتی هستند که توسط سایر فرآیندهای قالبگیری ارائه میشوند.

با ایجاد قطعات با استحکام بالا، قالبگیری فشرده برای تولید قطعات برای طیف وسیعی از کاربردها از جمله قطعات خودرو، لوازم خانگی، بستهای لباس و زره بدن استفاده میشود.

قالب اکستروژن

در حالی که سایر اشکال قالبگیری پلاستیک از اکستروژن برای وارد کردن رزینهای پلاستیکی به داخل قالب استفاده میکنند، قالبگیری اکستروژن، مواد پلاستیکی مذاب را مستقیماً در قالب اکسترود میکند. این فرآیند از این جهت منحصر به فرد است که شکل قالب و نه قالب، شکل محصول نهایی را تعیین می کند

قالب گیری اکستروژن برای ساخت قطعات با طول پیوسته و سطح مقطع یکنواخت ایده آل است. مشابه دستگاه قالب گیری تزریق پلاستیک، دستگاه قالب گیری اکستروژن دارای یک اسکرو (سیلندر)است که برای تغذیه رزین پلاستیک به فیدر می چرخد. سپس پلاستیک مذاب از درون یک قالب حرکت می کند و یک شکل لوله ای طولانی ایجاد می کند. شکل قالب تعیین کننده شکل لوله پلاستیکی است. پس از خنک شدن اکستروژن، از دستگاه خارج می شود.

قالب گیری اکستروژن برای کاربردهای طولانی و توخالی مانند لوله ها، لوله ها و نی ها مناسب است. به علاوه، سازندگان می توانند این قطعات را به اشکال مختلف، از جمله مقاطع T، مقاطع U، مقاطع مربع، مقاطع I، مقاطع L و مقاطع دایره ای ایجاد کنند.

قالب تزریق پلاستیک

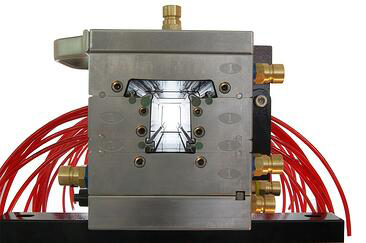

از بین فرآیندهای قالبگیری مختلف موجود، قالبگیری تزریقی متنوعترین روش در نظر گرفته میشود، زیرا میتوان از آن برای ایجاد قطعات مختلف، هم در اندازه و هم در شکل استفاده کرد. دستگاه های تزریق پلاستیک نیز بر اساس فشاری که وارد می کنند و تناژ آن ها در اندازه های مختلفی تولید می شوند.

اصول اولیه قالبگیری تزریقی نسبتاً ساده هستند، اما فرآیند واقعی در مورد حفظ ثبات قطعه میتواند بسیار پیچیده باشد. این فرآیند شامل تزریق پلاستیک ذوب شده به قالبی است که از فولاد ساخته شده است. خود قالب دارای حفره هایی است که قطعات را تشکیل می دهد. پس از تزریق، پلاستیک مذاب حفره ها و بقیه قالب را پر می کند. پس از خنک شدن، قطعات توسط پین ها خارج می شوند.

به لطف تطبیق پذیری عالی، قالب گیری تزریقی می تواند برای ایجاد همه چیز از قطعات بزرگ خودرو گرفته تا قطعات کوچک و پیچیده مورد استفاده در تجهیزات جراحی استفاده شود. قالبگیری تزریقی همچنین امکان سفارشیسازی بالایی را فراهم میکند، زیرا میتوان از رزینهای پلاستیکی و افزودنیهای مختلف استفاده کرد و به طراحان و مهندسان این امکان را میدهد تا قطعات منحصربهفردی را برای رفع نیازهای کاربردی بسیار پیچیده یا غیر معمول ایجاد کنند. و برخی پیشرفتها و تکنیکها – مانند مجموعهای از گزینههای متفاوت برای تولیدکنندگانی که به دنبال ساخت قطعات تخصصیتر هستند وجود دارد.

اگرچه ساختن خود قالب ها در ابتدا گران است، اما پس از ساخته شدن، هزینه های تولید بسیار کم می شود. در واقع، قالبگیری تزریقی برای ایجاد حجم بسیار بالایی از قطعات دقیق مناسبتر است. هنگامی که تولید شروع می شود، هزینه هر قطعه به طور قابل توجهی کاهش می یابد و این فرآیند را برای اجراهای با حجم بالا بسیار مقرون به صرفه می کند. برای محاسبه قیمت قالب تزریق پلاستیک این مقاله را از دست ندهید.

ساخت قالب تزریق پلاستیک یک راه حل بسیار قابل اعتماد برای تولید تعداد زیادی از اجزای دقیق و سازگار است. همچنین کارآمدتر و مقرون به صرفه تر از سایر سبک های قالب گیری است، زیرا زباله های بسیار کمتری تولید می کند. در نتیجه، قالب گیری تزریقی اغلب برای ساخت قطعات با کیفیت بالا در حجم بالا استفاده می شود.

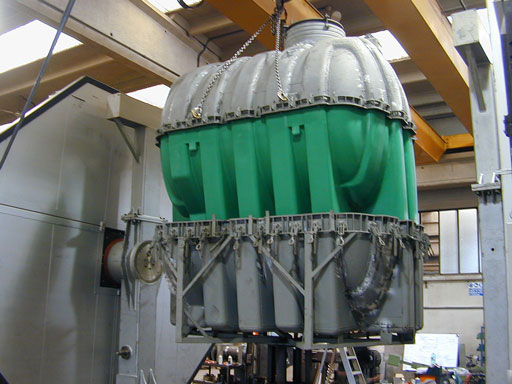

قالب گیری چرخشی (روتاری)

قالبگیری چرخشی که به نام روتومولدینگ نیز شناخته میشود، از دماهای بالا و حرکت چرخشی برای پوشش دادن داخل قالب استفاده میکند تا شکل دلخواه قطعه را تشکیل دهد. ابتدا قالب با پودر پلیمری پر می شود. سپس قالب گرم شده روی دو محور عمود بر هم می چرخد تا پودر به کل قسمت داخلی قالب بچسبد. همانطور که به چرخش ادامه می دهد، قالب در نهایت سرد می شود و حذف می شود و در نهایت یک جزء یکنواخت تشکیل می شود.

قالب گیری چرخشی برای ایجاد ظروف بزرگ، توخالی و یک تکه مانند مخازن مناسب است. اگرچه مقرون به صرفه است، اما روند سریعی نیست. با این حال، روتومولدینگ مواد کمی را هدر می دهد، و مواد اضافی تولید شده اغلب می تواند مورد استفاده مجدد قرار گیرد، که آن را به یک فرآیند تولید اقتصادی و سازگار با محیط زیست تبدیل می کند.

سایر مزایای کلیدی عبارتند از توانایی تولید قطعات با ضخامت دیواره، انعطاف پذیری طراحی افزایش یافته و استحکام زیاد.

تصمیم گیری

این ۵ نوع قالب تزریق پلاستیک، رایج ترین انواع قالب تزریق پلاستیک در ایران است، هر یک از این فرآیندهای قالبگیری پلاستیک ویژگیها و مزایای منحصر به فردی را ارائه میدهند که هر سبک را برای انواع مختلف کاربردها مناسب میسازد.

طراحان و مهندسان ما در قالب گیری تزریق پلاستیک سفارشی و با حجم بالا به خوبی آشنا هستند و برای اطمینان از برآورده شدن نیازهای منحصر به فرد آنها با همه مشتریان ما همکاری نزدیک دارند. در بیشتر موقعیتها، راههای مختلفی برای نزدیک شدن به یک چالش تولید وجود دارد، و ما میتوانیم بینش تخصصی در مورد تکنیکها و مواد مختلف که برای یک پروژه خاص مناسب هستند، ارائه دهیم.